从窑炉“煤改气”到矿山“点石成金”,我县传统建材产业在“十四五”期间完成了一场深刻的绿色变革。站在新起点,我县正以科技创新为引擎,加速构建高端化、智能化、低碳化的产业新格局,为“十五五”高质量发展注入强劲的绿色动能。

燃料革新:

从“煤”到“气”的绿色转型

在新明珠绿色建材的仓库,产品供不应求是已成常态。这家老牌陶瓷企业通过“煤改气”改造,迎来了新的发展生机。

此前,企业以燃煤为主要能源,面临成本与环保的双重压力。在我县环保部门的精准服务下,企业投资进行清洁能源改造。

黄冈市生态环境局浠水分局水气股工作人员 杨明凯:我们给企业算了一笔账,三条生产线煤改天然气花费600万元,我们争取了120万元资金补贴,加上瓷砖质量提升带来的,经济收益和品牌价值,基本能够抵消他们的成本。

燃料的变革实现全方位突破,而在线监测系统对生产稳定性的精准把控,进一步将这份优势转化为产品品质的直接提升。

湖北新明珠绿色建材科技有限公司安环部专员 李小伟:温度控制更精准,成品率更高,天然气的纯净无杂质,控制出的瓷砖釉面比较光滑,更符合高端的市场需要。

尝到环保红利后,企业二期扩建项目正加紧推进,计划投资10.5亿元,其中环保投资约8800万元,致力于实现“超低排放”。同时,还带动了京华陶瓷、雄陶陶瓷等其他同类企业的改造,有力助推了县域经济绿色高质量发展。

矿山重塑:

“数据驱动”打造绿色标杆

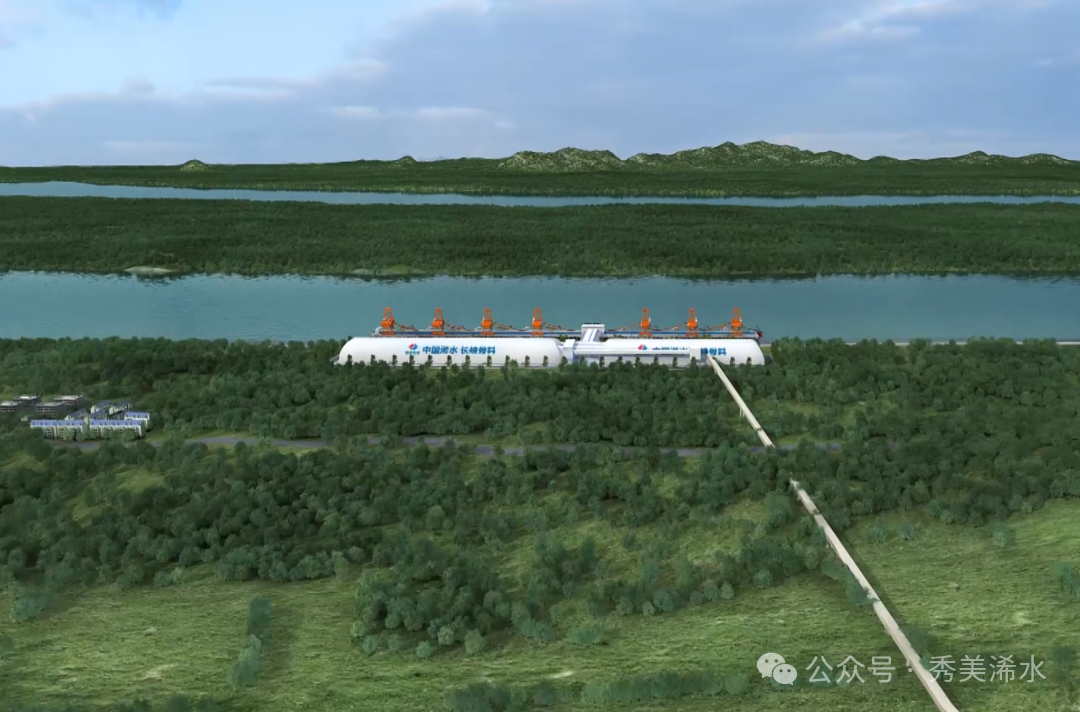

如果说新明珠代表了传统产业的绿色重生,那么长崃绿色矿山项目则展现了对绿色发展理念的更深层实践。走进项目智慧管控中心,巨大电子屏实时跳动着全矿区的工作数据。

长崃公司副总经理 张召法:真正做到了“一屏管全域、一网管全局”。通过全域感知的物联网和精准分析的大数据应用,生产效率提升了15%,综合能耗降低了10%。

长崃建设者对此感触颇深,他们见证了工作模式从“汗水驱动”到“数据驱动”的变化。

中电建水电八局长崃项目部生产工区主任 郭明强:过去每条皮带都需要专人值守,工人整天与粉尘为伴。现在,一人能在中控室智能监控上百条皮带。工作环境从露天变为洁净的室内,这不仅是效率的提升,更是对劳动者安全的保障。

智慧化不止于管控,更在于对资源的极致利用。沿着封闭廊道,生产中的石粉、尾泥等细颗粒物物被“吃干榨尽”,转化为高附加值的超细砂。

长崃公司生产运营中心副经理 杜勇:我们攻克了工艺难题,大幅提高矿山资源综合利用率,原本随废水流失的细颗粒,现在每年可消纳百万吨,转化为符合市场要求的超细砂产品,广泛应用于填筑填充材料,变环境负担为市场价值。

绿色与高效在此并行不悖。截至今年11月底,项目产销任务已完成约2300万吨,较去年增长30%。同时,矿区复绿面积已超400亩,实现了开采与修复的闭环。

产业升级:

科技引领低碳发展新格局

“十四五”以来,我县坚定践行“生态优先、绿色发展”理念,全力推动传统建材产业向高端、智能、绿色方向转型升级。通过引资58亿元打造长崃国家绿色骨料基地,培育出伯乐尔等国家级专精特新“小巨人”和全县首家省级绿色工厂。同时,深化产学研合作,推动纳米技术、全自动生产线等创新应用,使生产效率提升30%、成本降低15%。通过推广数字化管理与清洁能源,探索固废资源化利用,构建起科技引领、低碳高效的建材产业发展新格局。